-

:18964530232

-

:021-54379817

背景

下一代鋰離子電池正在開發高壓陰極,以最大化其能量和功率密度。然而,由于活性材料和電解質在長期循環中的退化,高壓陰極的商業化已經被推遲了。最近的進展在這些問題上有了很大的改善;然而,盡管鋁集流體的腐蝕及其對電池性能的影響很重要,但還沒有被詳細研究。

工作介紹

在這項研究中,研究了在基于LiPF6的電解液中,在鋁表面形成的鈍化膜的化學結構、電化學穩定性和降解情況。當4.5、4.7和4.9V的恒定電壓施加在鋁電極上100小時時,鈍化膜的化學結構保持不變。相反,在活性材料LNMO的存在下,鈍化膜在電化學循環過程中逐漸氟化,表明LNMO表面的電解液氧化影響了鋁表面附近的F-離子濃度。局部裂紋和凹坑意味著腐蝕機制的空間差異,這可能是由于原生氧化膜的不均勻晶粒和厚度造成的。通過引入人工擴散屏障--氧化石墨烯(GO)來抑制腐蝕,并且在GO涂層的鋁箔上制備的LNMO電極在高溫下表現出更好的性能。

具體內容

一、鋁鈍化層

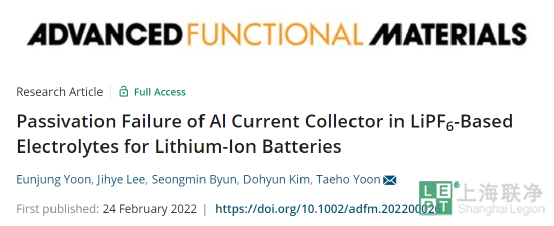

圖1-鋁電極在a)25°C的LiPF6電解液中循環的CV圖,b)55°C的CV圖,以及c)25°C的LiTFSI電解液的CV圖。鋁電極的SEM圖像 d) 原始的,e) 在25 °C的基于LiPF6的電解質中循環的,f) 在55 °C的,g) 在25 °C的LiPF6電解質中儲存2周的,以及h) 在25 °C的基于LiTFSI的電解質中循環。

圖1a-c顯示了在含有LiPF6和LiTFSI的電解質中獲得的鋁的循環伏安圖。循環伏安法(CV)中氧化電流歸因于電解質的分解和Al的腐蝕。在含LiPF6的電解質中,氧化電流在隨后的循環中明顯減少,甚至在55℃時也是如此,這表明在最初的循環中形成了鈍化層(圖1a,b)。然而,含LiTFSI的電解液中的電流密度超過了基于LiPF6的電解液的測量值(圖1c)。SEM圖像證實,電極表面在含LiPF6的電解液中被明顯改變。特別是,在鋁的表面產生了直徑為≈40納米的納米晶粒。在升高的溫度下,表面也被納米晶粒覆蓋;直徑為≈70納米。LiPF6的水解在電解質中產生的HF雜質在CV測量中對納米晶粒的形成有輕微的影響。然而,電化學反應對納米晶粒的形成影響更明顯。電解質的氧化伴隨著HF和F-物種的生成。在對鋁合金在高溫下的氧化行為的研究中,也有類似的形態學變化的報道。當合金暴露在高溫下時,金屬離子沿著原生氧化膜的晶界向外擴散,到達最頂層,形成額外的金屬氧化物脊或顆粒。在本研究的CV實驗中,Al3+離子通過原生氧化層擴散,與F-或HF物種反應,在Al表面形成納米級的顆粒。Al3+離子的擴散和電解液的氧化分解都在55℃時加速,促進了納米晶粒的生長(圖1f)。

根據SEM和XPS的結果,確定了CV測量后Al表面的鈍化膜的結構(如圖2c所示)。由AlF和AlO鍵組成的納米晶粒是通過Al3+與F-或含氧物種的反應在電極表面產生的。在表面深度的0-24納米區域內,F-離子滲透到Al2O3層并部分氟化,形成AlxOyFz。原生的Al2O3物種仍然在氟化層下面的24-42納米區域。因此,在CV測量過程中,Al表面上的原生氧化層被轉化為一個三段式的層。這種改性層阻止了Al3+和F-的進一步擴散,從而抑制了腐蝕過程。

二、高壓下鈍化層演變

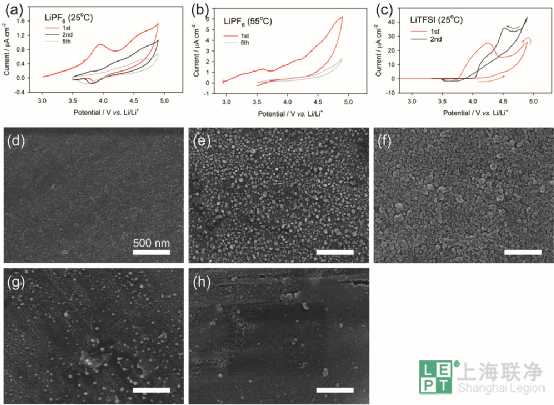

圖3不同電壓下鈍化層的化學成分a)在CV循環后和電位保持后b)在4.1V下100小時,c)在4.5V下100小時,d)在4.9V下30小時,e)在4.9V下60小時,和f)在4.9V下100小時。

當電極被極化到4.5V以上時(甚至在4.9V時),所有的氧化電流都飽和了,即使在嚴酷的電化學操作中也幾乎觀察不到腐蝕。圖3比較了相應電化學實驗中形成的鈍化膜的化學成分。所有獲得的鈍化膜都是相似的,不管是施加的電位、保持的時間,還是實驗技術(計時或CV)。也就是說,主要歸因于AlxOyFz的氟原子濃度在最上面的表面層下達到最大值(30-40%),并在120秒的蝕刻時間內逐漸減少(≈24納米)。在氟的滲透深度或薄膜厚度方面沒有觀察到明顯的變化。證實了鋁表面鈍化膜的穩定性。

三、鈍化層在LNMO存在的情況下的演變

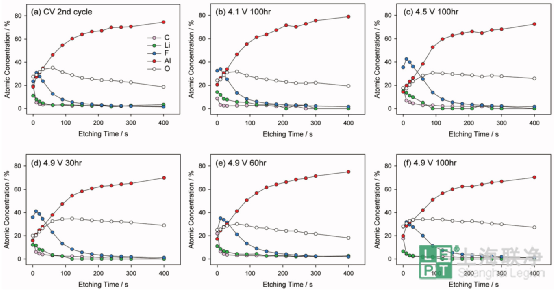

循環時鈍化層的演變示意圖;a)第5次,b)第20次,和c)第50次循環。在初始循環中形成的鈍化層在隨后的循環中在55℃下進一步氟化。在第五次循環后,原生氧化層被部分氟化;因此,Al-O濃度下降,而Al-F濃度隨蝕刻深度增加。隨著循環次數的增加,Al-F物種的濃度增加,這表明在循環過程中F-離子不斷向內擴散。

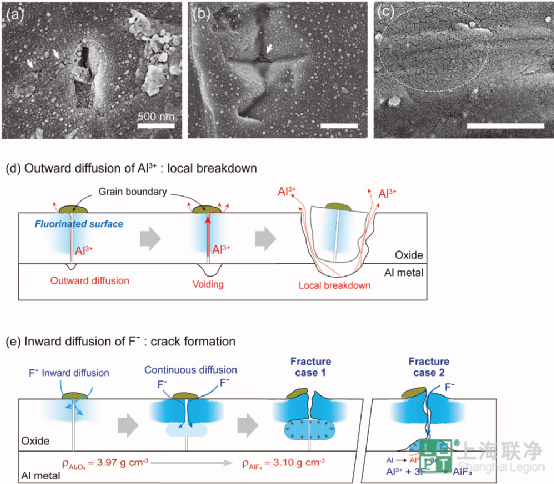

圖6-55℃下循環50次后在鈍化層中形成的a)凹坑和b,c)納米裂紋的SEM圖像。d) 坑洞和e) 裂紋的形成機制。在高溫下的LNMO循環后,在亞微米尺度上產生了裂縫和凹坑。

鋁表面附近局部集中的F-或HF物種可能會誘發各種腐蝕行為。裂縫和凹痕都會惡化鈍化膜,導致Al的氧化溶解。溶解的Al3+離子會在金屬鋰的表面被還原。Li電極上沉積的Al成分隨著循環次數從5次到50次的增加,Al3+的濃度從0.271到0.481 mg L-1明顯增加。考慮到Al3+離子會攻擊負極上的SEI膜,如商業全電池中的石墨,在以前的工作中可能低估了Al腐蝕導致的電池退化。

四、氧化石墨烯層抑制腐蝕

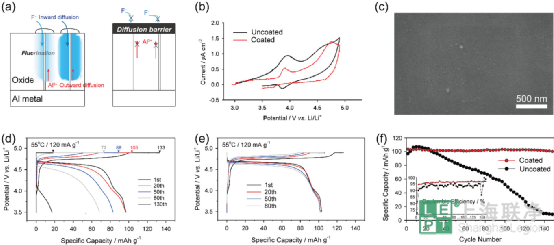

通過在Al表面鍍上一層擴散屏障可以抑制腐蝕,因為連續的離子擴散通過鈍化膜會導致形成凹坑、裂縫和腐蝕。擴散屏障的要求如下:i)保護層中缺陷的數量密度低,從而確保有效地阻斷離子電流;ii)高電子傳導性,允許電子在集流體和活性粒子之間以小的阻力轉移;iii)與Al的粘附力強;以及iv)電解液氧化反應的交換電流密度小。在本研究中,GO被用作涂層材料,以證實擴散屏障對Al的形態變化和電化學行為的影響。

圖7b顯示了GO涂層和原始鋁箔的循環伏安圖。循環伏安曲線表明,4V左右的氧化反應(對應于鋁腐蝕和電解質分解的組合)被明顯抑制,但電解質會在4.5V以上氧化。在相關的SEM圖像中(圖7c),即使在循環伏安后,GO涂層鋁的表面也與原始鋁(圖1a)相似。此外,XPS深度剖面分析表明,在循環后的GO層中沒有觀察到Al化合物,如Al2O3、AlxOyFz和AlF3。因此,循環伏安圖、SEM和XPS證實,GO是一個有效的離子屏障。

即使在基于LiTFSI的電解液中, GO也延遲了腐蝕。

結論

在高壓下,鋁腐蝕已成為一個重要的問題。在這項研究中,研究了基于LiPF6的電解液中鋁表面的鈍化膜的化學結構、形成機制和降解機制。

在陽極極化后,通過Al3+和F-離子的結合反應,在Al表面產生了納米顆粒,而Al3+和F-離子分別由Al的陽極溶解和電解質分解產生。F-離子對原生的Al2O3層進行了氟化,其滲透深度為≈24nm。鋁表面的納米顆粒、氟化層和原生氧化層作為鈍化層發揮作用。時間測量法和XPS深度分析實驗證實,即使在高電壓下,鈍化膜也很穩定。

然而,在有活性材料存在的循環過程中,由于活性材料表面的電解質氧化分解產生的F-離子的濃度增加,鈍化膜的氟化繼續進行。此外,擴散和反應動力學在升高的溫度下得到加強。循環后觀察到原生氧化膜氟化產生的裂縫和Al陽極溶解形成的凹坑,這最終加速了Al的腐蝕。

為了防止離子擴散,在Al表面涂了一層GO層作為擴散屏障。當GO涂層的Al電極被用作電流收集器時,由于LNMO電極的高溫循環過程中電阻的減少,LNMO電極的循環性得到了改善。這項工作已經證明,為了使LNMO和富鎳層狀氧化物等高壓電極材料商業化,必須抑制鋁集流體的腐蝕,這可以通過在鋁箔上涂抹擴散屏障來實現。

Passivation Failure of Al Current Collector in LiPF6-Based Electrolytes for Lithium-Ion Batteries

Advanced Functional Materials ( IF 18.808 ) Pub Date : 2022-02-24 , DOI: 10.1002/adfm.202200026

Eunjung Yoon, Jihye Lee, Seongmin Byun, Dohyun Kim, Taeho Yoon

特別聲明:本站所轉載其他網站內容,出于傳遞更多信息而非盈利之目的,同時并不代表贊成其觀點或證實其描述,內容僅供參考。版權歸原作者所有,若有侵權,請聯系我們刪除。

掃描關注

上海聯凈官方微信

隨時了解最新資訊