-

:18964530232

-

:021-54379817

芳綸纖維合成工藝

目錄

1 | 傳統合成方法 |

2 | 正戊烷縮聚法 |

3 | 非水懸浮縮聚法 |

4 | 微通道反應器合成法 |

芳綸具有超高強度、高模量和耐高溫、耐酸耐堿、重量輕等優良性能,其強度是鋼絲的5~6倍,模量為鋼絲或玻璃纖維的2~3倍,韌性是鋼絲的2倍,而重量僅為鋼絲的1/5左右,在560度的溫度下,不分解,不融化。它具有良好的絕緣性和抗老化性能,具有很長的生命周期。芳綸的發現被認為是材料界一個非常重要的歷史進程。在國防,航空航天,汽車減重節能減排,新能源開發等各方面具有不可替代的作用。

傳統合成方法

01

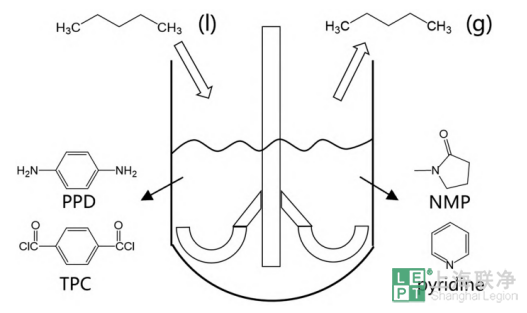

低溫溶液縮聚法合成芳綸PPTA,以N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMA)或六甲基磷酰三胺(HMPA)為溶劑,在低溫的間歇式反應釜中進行對苯二胺(PPD)和對苯二甲酰氯(TPC)的縮聚反應。雖然該法沿用至今,但是反應劇烈放熱問題尚未解決,NMP等溶劑存在較大毒性,影響了生產工藝的安全性和環保性。

02

界面縮聚法在液-液兩相的界面處發生縮聚反應,可以便捷地分離產物,但是無法連續生產,尚未實現工業化。

01

氣相聚合法是在充滿惰性氣體的管式反應器中進行高溫對苯二胺和對苯二甲酰氯氣相縮聚反應,反應速度極快,但在高溫氣相下對苯二甲酰氯具有一定爆炸性風險,難以實現產業化。

正戊烷縮聚法

正戊烷在PPTA合成過程中相變散熱

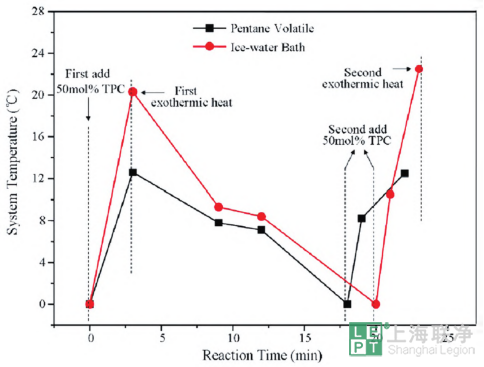

正戊烷相變散熱和冰水浴外循環反應溫度隨時間的變化

PPTA合成反應放熱劇烈,反應溫度過高會導致PPD氧化,不僅會破壞單體摩爾比,還會增加副反應的風險,降低芳綸的品質。相變散熱法是一種在反應釜中加入非反應性低沸點物質,利用相變揮發快速降低反應溫度的散熱方式。在反應體系中加入正戊烷,實現了快速降低反應體系溫度,提高產物芳綸性能。在分批次加入對苯二甲酰氯后,反應出現劇烈的放熱現象。由于正戊烷的低沸點性質,其揮發可帶走大量的反應熱,有效降低了反應溫度。高效的散熱效率,延長了產物的凝膠時間,大大降低了芳綸制備過程中的能耗,節約了成本。另外,正戊烷的加入還有助于提高聚合物的粘度,但正戊烷在揮發后并未回收利用,也會造成一定的成本損失。

非水懸浮縮聚法

以NMP-CaCl2溶液作為分散相,惰性液體石蠟作為連續相實現了反應溫度的精確控制,避免體系過熱引起的副反應。TPC與吡啶在石蠟中,PPD在液滴中。在這種兩相體系中,NMP-CaCl2液滴被液體石蠟包圍,使其無需除水除氧即可達到遠離空氣中的水和氧的效果。隨著反應的進行,反應生成的HCl可從NMP-CaCl2液滴擴散到液體石蠟中,并快速被吡啶分子吸收,促進縮聚反應的進行。反應物僅占整個系統的一部分,兩相的接觸面積較大,可實現快速吸收反應熱,從而精確控制反應溫度。但反應后期產物粘度增大,無法實現有效攪拌,進一步提高產品質量仍有待解決。

微通道反應器

合成法

在微通道反應器中合成芳綸

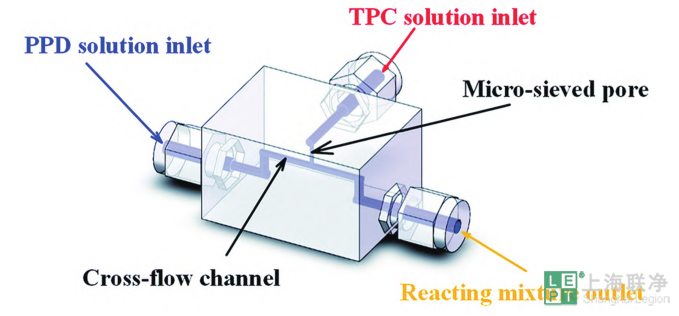

微篩混合器的結構和外觀

微通道反應器是一種內部尺寸在毫米、微米級的連續流反應器,具有精確控制進料以及較高的比表面積等優勢,可實現物料的快速混合與反應的快速傳熱。微通道反應器在實現快速傳熱的同時,可以精確控制聚合物分子量和聚合產物結構。芳綸(PPTA)的預聚具有快速的反應動力學,低溫溶液縮聚法無法實現快速散熱。利用不銹鋼材質的微反應器(d=2mm)開發了室溫下連續流芳綸預聚過程,實現了反應的快速散熱,得到比對數粘度為1.56dL/g的PPTA預聚物。以無水CaCl2為助溶劑,N-甲基吡咯烷酮為溶劑,對苯二胺與對苯二甲酰氯被分別溶解在兩股溶液中。通過兩股進料使反應液在微篩混合器中混合,并在微通道反應器中快速反應合成PPTA預聚物。反應過程中會產生抑制反應的HCl,通過在體系中引入氮氣,實現流體的充分擾動,進而除去反應產生的HCl,促進反應正向進行。為了獲得更高粘度的PPTA,將預聚物加入反應釜繼續攪拌30min,最終獲得了比對數粘度為2.48dL/g的PPTA。同時,微通道反應器仍存在一些問題,隨著聚合物鏈的增長,反應混合物的粘度增加,造成流動阻力增加,無法實現高聚物的合成。

特別聲明:本站所轉載其他網站內容,出于傳遞更多信息而非盈利之目的,同時并不代表贊成其觀點或證實其描述,內容僅供參考。版權歸原作者所有,若有侵權,請聯系我們刪除。

掃描關注

上海聯凈官方微信

隨時了解最新資訊