-

:18964530232

-

:021-54379817

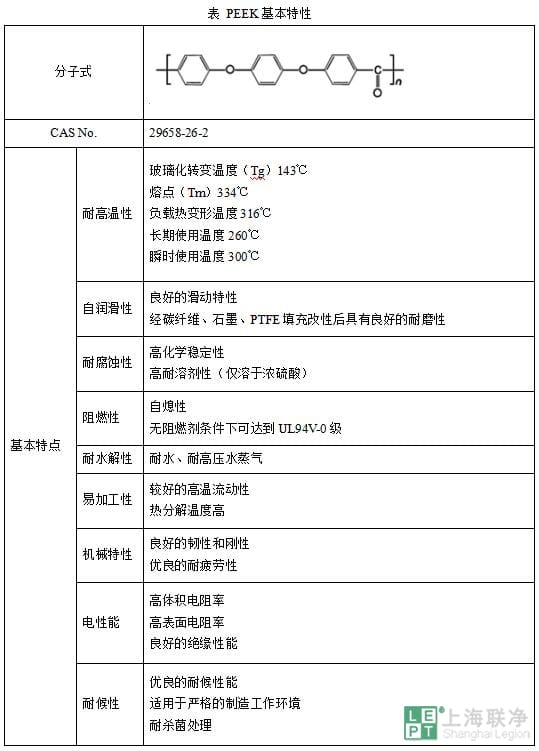

PEEK(Poly ether ether ketone,中文名稱:聚醚醚酮)是1978年由英國帝國化學工業公司(ICI)開發出來的半結晶性、熱塑性特種工程塑料。由于PEEK具有耐高溫性、自潤滑性、耐腐蝕性、阻燃性、耐水解性、耐磨損性以及抗疲勞性等優良的綜合性能,最初是用于國防軍工領域,后逐漸擴展至民用領域,包括工業制造業、航空航天、汽車工業、電子電氣和醫療器械等。隨著PEEK合成和加工工藝的不斷改進,其通過化學改性、共混、復合填充等得到的高性能材料拓寬了其應用領域。PEEK適用于注塑成型、擠出成型、模壓成型及熔融紡絲等各種加工方式,而近年來PEEK樹脂與3D打印等先進制造技術的結合,使其在醫用植入物等醫療領域有了新的發展方向。

英國ICI開發研制出PEEK以及其玻璃纖維和碳纖維增強產品,申請專利并將其工業化,產能達1000噸/年,主要用于國防軍工領域。

英國威格斯(Victrex)公司從ICI收購PEEK業務,呈現壟斷式發展態勢,并不斷擴大生產規模,2003年產能增加至2800噸/年,應用領域也從最初的軍用拓展至工業及生物醫療等民用領域。

由于PEEK多應用于軍事領域,威格斯對其進行了技術封鎖。在我國政策大力扶持下,吉林大學吳忠文教授團隊自主研發出具有獨立知識產權的PEEK專利技術,創建了吉大高新材料有限責任公司并投產。吉大高新成為第一個打破威格斯壟斷地位的公司。

2005年,贏創(Evonik)收購了吉大高新,索爾維(Solvay)收購了印度Garda的PEEK業務;2009年,我國金發科技股份有限公司、盤錦中潤特塑有限公司等進入該領域,PEEK進入全面發展階段。此外,PEEK的改性復合及加工技術逐步發展,應用領域也在不斷擴大。

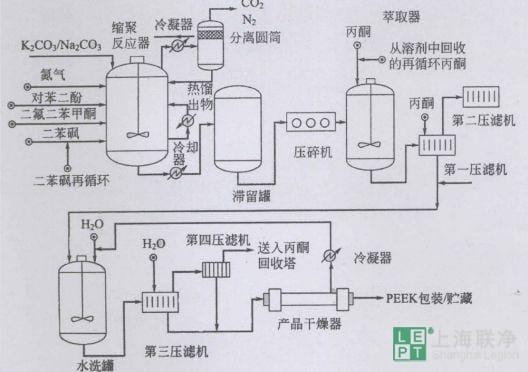

現有的PEEK合成生產工藝路線主要是親核取代化學反應和親電取代化學反應兩大類。其中親電工藝采用以二苯醚和間苯二甲酞氯為原料的低溫反應制備。其優點是條件溫和、原料來源方便,但存在較多的聚合物支化、交聯等副反應。目前國際上工業化的主要是第一類親核工藝。

親核工藝的基本思路是以4,4-二氟二苯甲酮、對苯二酚為原料,在無水碳酸鈉存在的條件下,以二苯砜為溶劑,通過氮氣保護,在逐漸升溫至接近聚合物熔點的溫度(320℃)時縮合反應得到高分子量的PEEK。這種工藝的優點是聚合物的支化、交聯等副反應較易控制,過程中不使用金屬基催化劑,也不使用穩定劑和添加劑,可以生產出高純度的PEEK粉末。然而,這種反應路徑有反應條件苛刻、合成工藝復雜、單體價格昂貴以及成本高等缺點。

圖 PEEK主流工業化親核生產工藝流程(示意圖)

多年來,各主流生產企業均在親核工藝的基本思路上開展了進一步的研發和改良、克服弊端、降低成本,形成了各自的核心工藝路線,這也是PEEK合成行業的核心價值技術。

PEEK作為熱塑性工程塑料的代表,具有易加工的特點,適用于常規的塑料加工成型方式包括注塑成型、擠出成型、模壓成型和熔融紡絲等。近年來,隨著3D打印技術的不斷發展,PEEK作為可3D打印的聚合物材料代表,拓展了其在醫療器械領域的應用,尤其是復雜形態結構的醫用植入物方面。

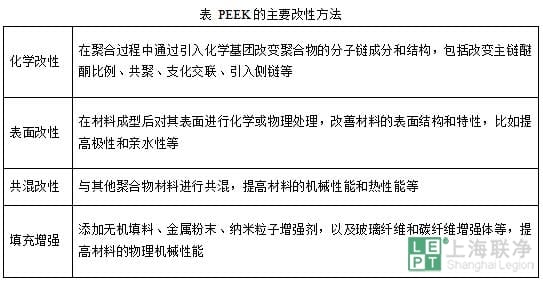

在加工技術發展的同時,隨著市場對材料性能要求的提高,近年來對PEEK的改性和復合成為了行業發展的熱點。除了在聚合階段通過改變聚合物主鏈的成分和/或比例,以此進行化學改性外,在工業上常見的性能提升方法還包括表面改性、共混改性以及復合填充增強等,同時改善PEEK的成型加工性能和使用性能。

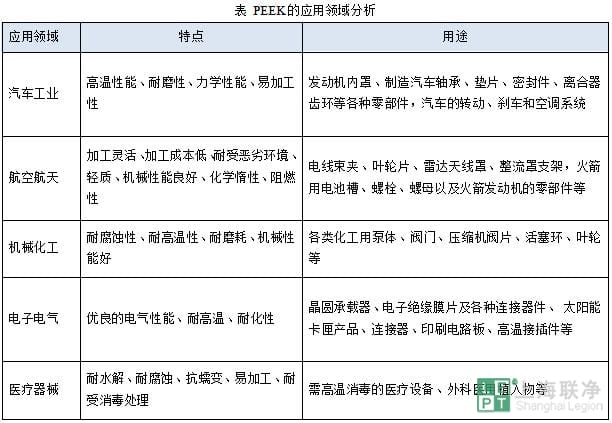

PEEK具有優良的綜合性能,在許多特殊領域可以替代金屬、陶瓷等傳統材料。PEEK在機械制造、航空航天、汽車工業、醫療、電子電氣、制藥和食品加工業都有所應用,其中以運輸工業(包括汽車和航空)、機械工業和電子電氣工業的應用占比最高。

經過40多年的應用開發,PEEK的產品種類型號、參與企業和應用領域都在不斷拓展,保持較高的行業增速。但因其價格較高,在特種工程塑料中占有的市場份額較少。歐美主流企業多年來通過并購和自主開發(或合作開發)相結合的方式,依靠擴大生產規模以產生規模效應、積極開發改性及復合新產品,以及通過下游產業的合作開發來不斷拓展應用范圍,尋找出路。

我國目雖然已有PEEK合成的自主研發技術,并且一定程度上解決了PEEK原料成本過高的問題。但是我國的PEEK產業鏈發展較發達國家還有很大差距,尤其在高附加價值下游應用的拓展方面,受整體工業制造能力的限制,難以占據優勢。隨著我國大型飛機、軌道客車、汽車工業、醫療和國防軍工產業的發展,對于以PEEK為代表的特種工程塑料需求也在不斷提高,尤其在提升高性能產品的生產和加工能力方面的要求十分迫切。

特別聲明:本站所轉載其他網站內容,出于傳遞更多信息而非盈利之目的,同時并不代表贊成其觀點或證實其描述,內容僅供參考。版權歸原作者所有,若有侵權,請聯系我們刪除。

掃描關注

上海聯凈官方微信

隨時了解最新資訊