-

:18964530232

-

:021-54379817

復合材料電連接器是20世紀80年代中期國外研制出的一種新型電連接器,這種殼體由非金屬材料制成的電連接器以耐腐蝕性極好、質量小、性能優和耐用性好等優點,受到空軍和海軍的歡迎。據報道,美國空軍和海軍已在多種型號的飛機上大量使用復合材料電連接器,被稱為電連接器工藝技術的重大改革。美國于1989年推出了《耐環境型快速連接復合材料高密度小圓形電連接器軍用規范》MIL-C-29600。美國德馳公司的LM123系列電連接器是一種完全工具化和標準化的復合材料類型電連接器,該公司90年代初已經能生產17種外殼尺寸和92種孔組排列絕緣體的復合材料電連接器。美國安菲諾公司和法國蘇里奧公司等國外著名的電連接器制造廠家都在生產這種新型電連接器。目前,國際上大量使用的MIL-C-38999Ⅲ系列電連接器已經采用復合材料制作殼體件,尤其是世界上最先進的光電混裝等功能電連接器,其殼體件和尾部附件已經使用復合材料,這預示著復合材料連接器在軍用電氣設備和電子系統中的應用日益擴大。

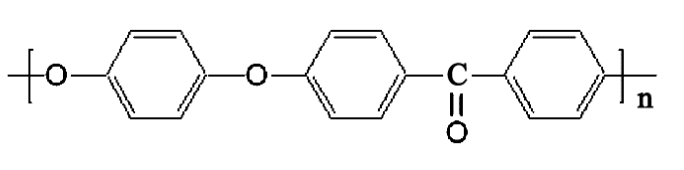

聚醚醚酮(polyetheretherketone,簡稱PEEK)作為芳香族半結晶型熱塑性高分子材料,具有良好的剛度和柔韌度,其力學性能受溫度影響很小,可長期使用的溫度高達250℃,甚至在300℃的高溫環境下仍然能夠有效保持良好的力學性能,PEEK的分子結構式如圖1所示,其耐化學溶劑性僅次于氟塑料,不溶于濃硫酸以外的所有的溶劑,不受水和水蒸汽的化學侵蝕;其制品在高溫、高壓的熱水和蒸氣中長時間浸泡后,仍然能夠保持優異的性能。PEEK以特有的良好性能成為國內外電連接器生產單位研制復合材料電連接器的首選材料。

圖1 PEEK分子結構式

在復合材料電連接器產品中,PEEK不僅用于制作絕緣件,還用于制造起連接和支承作用的外部殼體零件;因此,在PEEK的應用過程中,不僅要解決其成型問題,還需要解決其表面處理問題,以達到產品具有屏蔽性能的目的。

PEEK是超耐熱性樹脂,有較高的熱變形溫度和分解溫度,高溫(350~400℃)流動性良好,熱分解溫度高(560℃);因此,可以采用注射成型、擠出成型和粉末噴涂等多種方法加工成型。經過近幾年的發展,其注射成型工藝已趨于成熟,下面介紹常用的PEEK注射成型工藝條件和模具結構設計要點。

PEEK可用常用的螺桿式或柱塞式注射成型機加工成型,注射成型機應滿足下述基本條件:

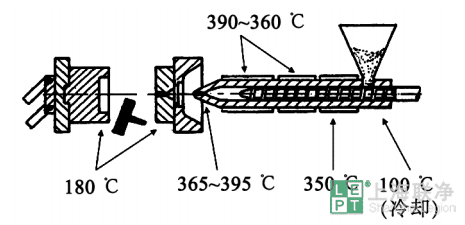

1)料筒溫度可升到400℃,通常情況下料筒各部位的大致溫度如圖2所示;

2)料筒內沒有形成熔融料死角的地方;

3)因為熔融黏度高,不會自動流淌,所以噴嘴不需要加斷流閥。

圖2 PEEK注射成型時料筒各部位的大致溫度

模具的溫度控制在160℃以上時,可以保證半結晶性PEEK進行充分結晶。高溫下成型不但可以制得綜合性能良好的零件,而且可以提高零件的外觀質量。

PEEK的吸水率很低,其飽和吸水率只有0.5%,但為保證高溫下的成型質量,材料在注射成型之前需要在150℃干燥3h以上。

PEEK的標準注射成型條件見表1。

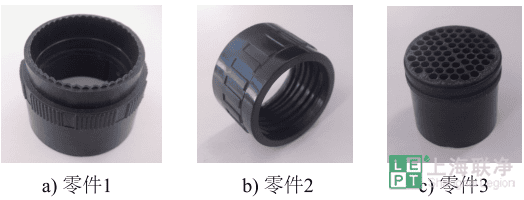

圖3 PEEK注射成型零件

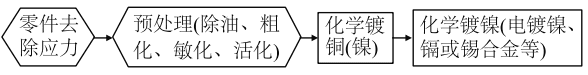

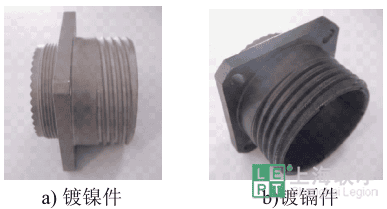

按照國內外軍用標準的要求,復合材料電連接器應具備屏蔽的功能,以防止飛行器線路間的相互干擾。采用絕緣材料PEEK作為外殼材料時,即使選擇碳纖維增強,其導電性仍不能滿足標準要求的屏蔽性能,這就要求在PEEK外殼體表面鍍覆一層導電層來達到屏蔽的目的。按照標準規定,需要在適合的底鍍層上再鍍覆鎳層、鎘層或錫層。

查閱相關資料可知,目前關于普通工程塑料(如ABS)的表面處理基本上都有成熟的工藝,有許多資料可供參考。PEEK材料已經成功應用在國外復合材料電連接器上,但在國內仍屬于初期階段,由于PEEK的特殊性和新穎性,還沒有PEEK表面處理的相關信息。

圖4 PEEK鍍鎳工藝流程

在整個鍍覆過程中,去除應力往往是容易被忽視的環節,該過程應在零件成型后和電鍍表面處理前進行。資料顯示,經過去除應力處理零件的鍍層接合力高于未去除應力制品50%以上。

塑料表面除油方式一般分為有機溶劑除油、堿性化學除油和酸性化學除油。在此環節,PEEK材料同其他塑料一樣,選用堿性化學除油方法,但在除油液中,最好不要加入硅酸鈉,因為它容易吸附在塑料表面,從而影響鍍層與塑料基體的接合強度。

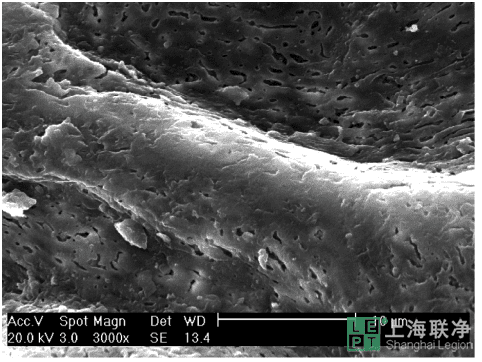

粗化是表面處理過程中的重要步驟之一,目的是增大制件表面的表面粗糙度、接觸面積和親水能力,以此提高制件與鍍層的接合力和濕潤性,這樣塑料表面才能接受金屬的吸附,對鍍層的接合力及整平性影響達到最大。一般采用機械粗化、有機溶劑粗化和化學粗化等方法,根據塑料品種、形狀復雜程度和制品使用環境,選用其中1種或2種方法進行粗化,對于具有化學隋性的PEEK材料,推薦使用機械粗化后再進行化學粗化的方法。衡量粗化是否成功主要看制件表面是否產生了微觀粗糙(見圖5),鍍層接合力是否提高。粗化操作應嚴格控制條件,若粗化不足,則會引起鍍層起泡和接合力差,甚至在沉積金屬時出現局部沉積不上;若粗化過度,則會引起零件變形或使表面層腐蝕,從而使表面粗糙度過大。

圖5 玻璃纖維增強PEEK粗化后的表面狀態

敏化就是在經過粗化后的塑料表面吸附一層容易還原的物質,以便在下道活化處理時,通過還原反應使塑料表面附著一層金屬薄層,該薄層能承載化學鍍和電鍍時的載荷電流。氯化亞錫是普遍使用的一種敏化劑,同樣適用于PEEK材料。

活化處理就是給塑料涂覆一層很薄且有催化性的金屬層。經過敏化后的零件表面吸附了還原劑,在含有氧化劑的溶液中進行反應,能夠使貴金屬還原成金屬,活化處理可在塑料表面形成催化中心,以便在化學沉積中加速反應,因此活化處理過程的實質是“播種”。通常可采用硝酸銀型和氯化鈀型2種離子型活化液,實踐證明氯化鈀型的活化液更適合應用在PEEK材料的活化處理上。

圖6 表面處理后的PEEK件

利用化學還原的方法在制件表面催化膜上沉積一層金屬,使原來不導電的塑料表面沉積薄薄一層導電的銅或鎳層,以便于隨后電鍍各種金屬。從經濟和性能等各方面考慮,采用銅作為底鍍層已成為塑料電鍍的首選,同時通過剖析國外樣件,在PEEK的表面處理上,同樣推薦用銅作為底鍍層。表面處理后的PEEK件如圖6所示。

在PEEK表面進行鍍覆屬于新工藝,而且按照軍用標準的要求,需對鍍層的附著力進行檢驗。

將零件夾在臺鉗上用粗銼刀銼鍍層邊緣,銼刀與鍍層表面大約成45°,銼至約入基材1mm處,用放大鏡觀察切口,鍍層未出現脫落和揭起。

按GJB3234規定,采用軟釬焊料將2mm2的多股銅線焊接在鍍層表面上。電烙鐵的功率≤35W,焊線加熱的時間≤30s,焊點的直徑約為6.35mm。將零件安裝在拉伸試驗機上,拉扯導線直至鍍層與基體分離或斷裂。測量焊接導線從電連接器外殼上被拉脫部位的面積并將分離或斷裂時的拉力除以該面積,以確定是否滿足剪切強度>5.145MPa的標準要求。

將鍍覆好的零件放置在200℃的空氣干燥箱中30min,然后將零件從箱中取出,并在15s內將其浸入溫度約為0℃的冰水中發現,鍍層未出現起泡、脫皮或其他鍍層分離現象。

應用研究表明,掌握了PEEK成型和模具結構要點,可成型出符合軍用標準要求的零件。PEEK經表面處理后,要在鍍層上鍍覆其他金屬材料,以滿足軍用屏蔽性能的要求。改性PEEK材料的密度約為1.5g/mm3,接近鋁合金的一半,比強度顯著,可減輕同型連接器質量30%以上,在型號減重工作上具有重要意義。同國外同類產品相比,該產品已達到國際水平,目前已在國內多種型號上應用。

特別聲明:本站所轉載其他網站內容,出于傳遞更多信息而非盈利之目的,同時并不代表贊成其觀點或證實其描述,內容僅供參考。版權歸原作者所有,若有侵權,請聯系我們刪除。

掃描關注

上海聯凈官方微信

隨時了解最新資訊